Cuando se diseña un producto siempre se tiene presente su encajado y los sistemas logísticos que serán adecuados para su distribución. El estudio de esos aspectos característicos de cada producto sirve para optimizar costes en final de línea o incluso para realizar modificaciones menores en el mismo.

Para seleccionar el tipo de encajado uno de los primeros aspectos a tener presente es el tipo de producto a encajar. En definitiva, el embalaje secundario debe tener presente estos 3 puntos:

· Producto rígido. Por ejemplo; envases de cartón de galletas o bombones, o incluso detergentes.

· Producto semi rígido. Bandejas envasadas en plástico (flow pack), bolsas verticales (Doypacks) de café o envases de queso en lonchas.

· Producto flexible. Bolsas de frutos secos, caramelos, o incluso de salsas.

Cada tipo de producto requiere un trato diferente, por lo que el sistema de encajado varia mucho de uno a otro. Es vital en este punto un estudio detallado de la producción y la creación de un proyecto “ad hoc” para optimizar el flujo de final de línea.

Tradicionalmente el encajado de este tipo de productos se realiza a mano por operarios o con algún sistema de encajado por gravedad (automatizado rígido), pero dentro de la automatización de procesos industriales los métodos más comunes son los siguientes:

Pick and Place

Actualmente los sistemas de encajado Pick & Place están sustituyendo a maquinaria no robotizada que tiene una flexibilidad reducida.

Los nuevos sistemas robotizados Pick & Place combinan la alta velocidad con mejor flexibilidad y facilidad para cambiar los formatos. Debido a todo esto podemos recomendar este sistema para una gran variedad de productos.

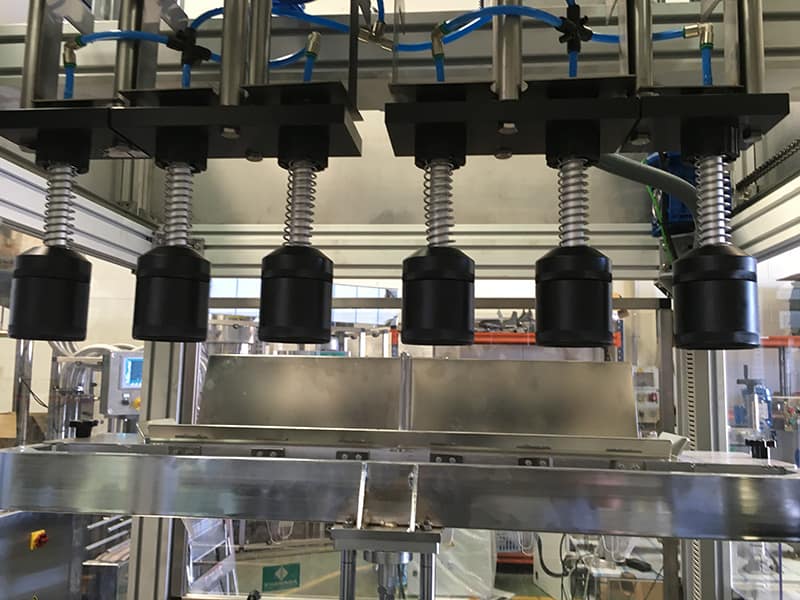

En este sistema automatizado se combina el formado con la recogida y colocación del producto mediante sistemas de succión o garra, todo en un mismo chasis.

Un sistema automatizado recoge de la línea de producción el producto y lo coloca mediante una garra de succión o pinza dentro del embalaje secundario. Movimientos sencillos y con poca variabilidad.

Wrap Around

Este sistema consiste en “envolver” el producto con su embalaje con un proceso automatizado.

Las cajas de cartón se pliegan alrededor del producto cerrándose lateralmente por medio de cuatro solapas cortas. Es un sistema óptimo para transporte de bricks de zumo, leche etc.), azulejos o incluso botellas.

El sistema de encajado envolvedor del producto está especialmente indicado para productos que van a exposición directa. El packaging puede reconvertirse en expositor en punto final de venta.

Se entrega desde el almacén los cartones troquelados con hendidos transversales y longitudinales en un sistema automatizado en línea que coloca el cartón bajo el producto. Mediante una serie de mecanismos se acaba por envolver el producto con el cartón y trasladarlo para cerrar con cola caliente el packaging final.

El empaquetado mediante wrap around es apropiado para productos autoportantes o semiportantes que se pueden introducir en el cartonaje de dos maneras:

- Encajado lateral. La máquina forma las paredes frontal y posterior del empaque. Entonces, el producto tras ser agrupado se desliza desde el lateral dentro del mismo. Finalmente, se cierra la tapa y se pegan las solapas laterales y la pestaña de pegado.

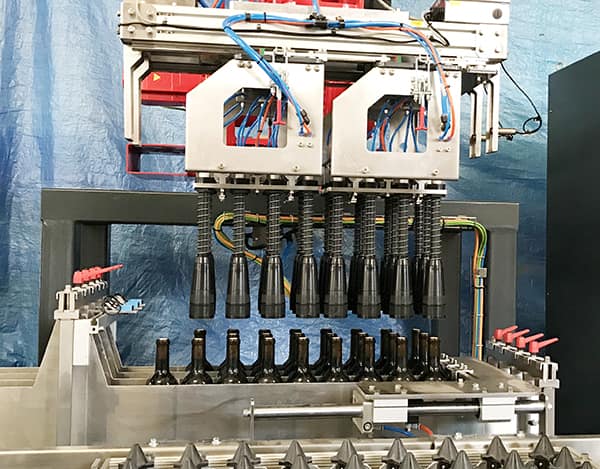

- Encajado superior. Se forma la base del empaque y uno o varios brazos con sistema de succión introducen los productos en el interior. Es un sistema apropiado para envases frágiles como botes o botellas de vidrio o productos en envase flexible.

Encajado con robot/cobot

Al final de la línea de producción se integra un robot delta o antropomórfico programado para recoger el producto directamente de la línea e introducirlo ya sea individualmente o en grupos.

Apto para casi cualquier producto adecuando el sistema de agarre. Dependiendo del producto el robot se programaría para los movimientos necesarios. El peso y el volumen del producto definirá el tipo de robot y de garra. Para paquetes ligeros será más adecuado una garra de succión, mientras que para sacos pesados o productos más voluminosos será necesaria una garra de pinza.

Siempre que haya un final de línea automatizado se puede realizar un estudio para que el encajado sea mediante robot antropomórfico o incluso con un cobot, que es más ligero y permite realizar trabajos sin las seguridades de un sistema mucho más pesado.

Este sistema es el adecuado para muchos productos, al ser tan adaptable permite multitud de aplicaciones, siempre buscando la máxima velocidad de aplicación.

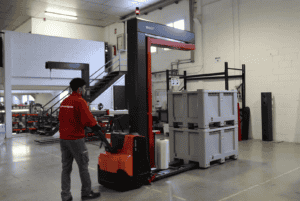

Sistema monobloque BPP

Este sistema combina el formado, el encajado y el cerrado de cajas en una misma estructura. Es un sistema que ha evolucionado desde nuestra formadora de cajas BEM400 para alta velocidad de producción.

Parte de un almacén de cartones que introduce los cartones para su formado, pasa por una sección donde se introduce el producto para su encajado mediante un sistema Pick and Place interno. Una vez llena la caja pasa a una zona de cerrado.

Este sistema agiliza el final de línea para productos embolsados, cajas o incluso botellas.

Diferentes tipos de encajado para diferentes tipos de productos, siempre que necesite automatización de procesos puede contactar con los técnicos de EAR FLAP para poder estudiar su línea y proponerle la mejor solución para la automatización de sus procesos de final de línea.

Pidamos más información para asesorarle a la hora de escoger un sistema de encajado que automatice los procesos de final de línea en su empresa.